在現(xiàn)代化的鋁箔餐盒生產(chǎn)車間中,精密機(jī)械的應(yīng)用極大地提升了生產(chǎn)效率和產(chǎn)品質(zhì)量。通過實(shí)拍記錄,我們可以一窺這些先進(jìn)設(shè)備的運(yùn)作過程。

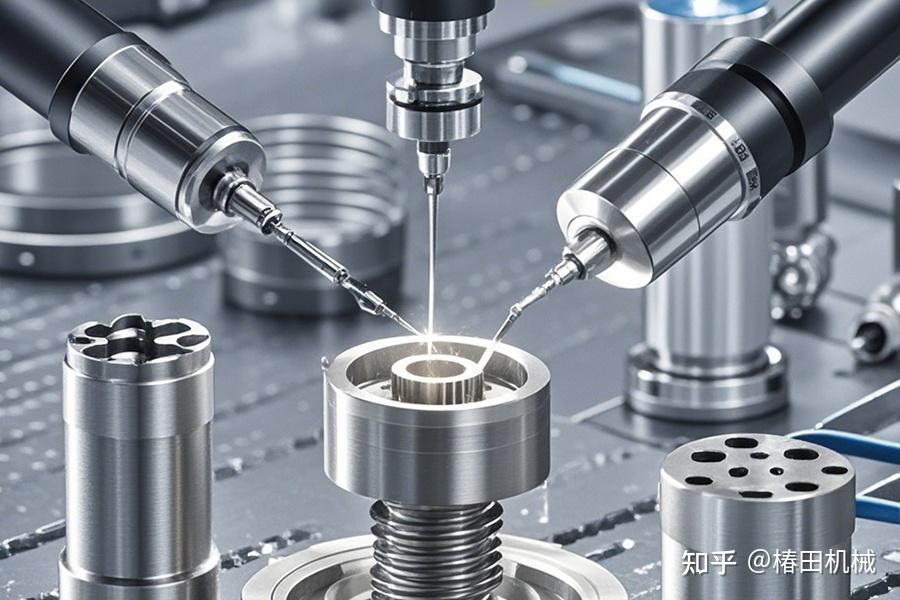

原材料鋁卷被送入開卷機(jī),經(jīng)過自動校平后,進(jìn)入沖壓成型環(huán)節(jié)。高精度的液壓或機(jī)械沖壓機(jī)在模具配合下,將鋁箔快速壓制成餐盒的初步形狀。這一過程要求機(jī)械穩(wěn)定性高,以確保每個餐盒的尺寸一致,無變形或毛刺。

隨后,成型后的餐盒進(jìn)入表面處理階段。自動化清洗設(shè)備去除油污和雜質(zhì),接著通過噴涂或陽極氧化工藝增強(qiáng)耐腐蝕性和美觀度。精密傳感器實(shí)時監(jiān)控涂層厚度,保證均勻覆蓋。

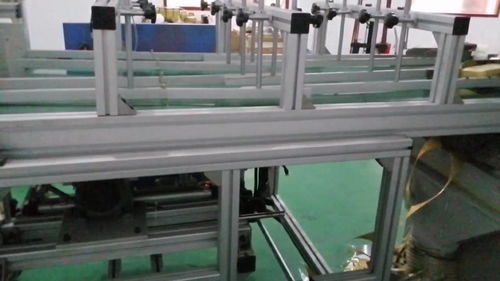

在質(zhì)量檢測環(huán)節(jié),視覺檢測系統(tǒng)利用高速攝像頭掃描每個餐盒,識別瑕疵如劃痕或凹陷,不合格產(chǎn)品被自動剔除。包裝機(jī)械將成品疊放、封裝,準(zhǔn)備出廠。

整個生產(chǎn)線體現(xiàn)了精密機(jī)械的高度集成與自動化,從原料到成品,全程減少人工干預(yù),確保了鋁箔餐盒的衛(wèi)生安全和批量生產(chǎn)的一致性。這不僅滿足了餐飲行業(yè)對環(huán)保包裝的需求,也推動了制造業(yè)的智能化升級。